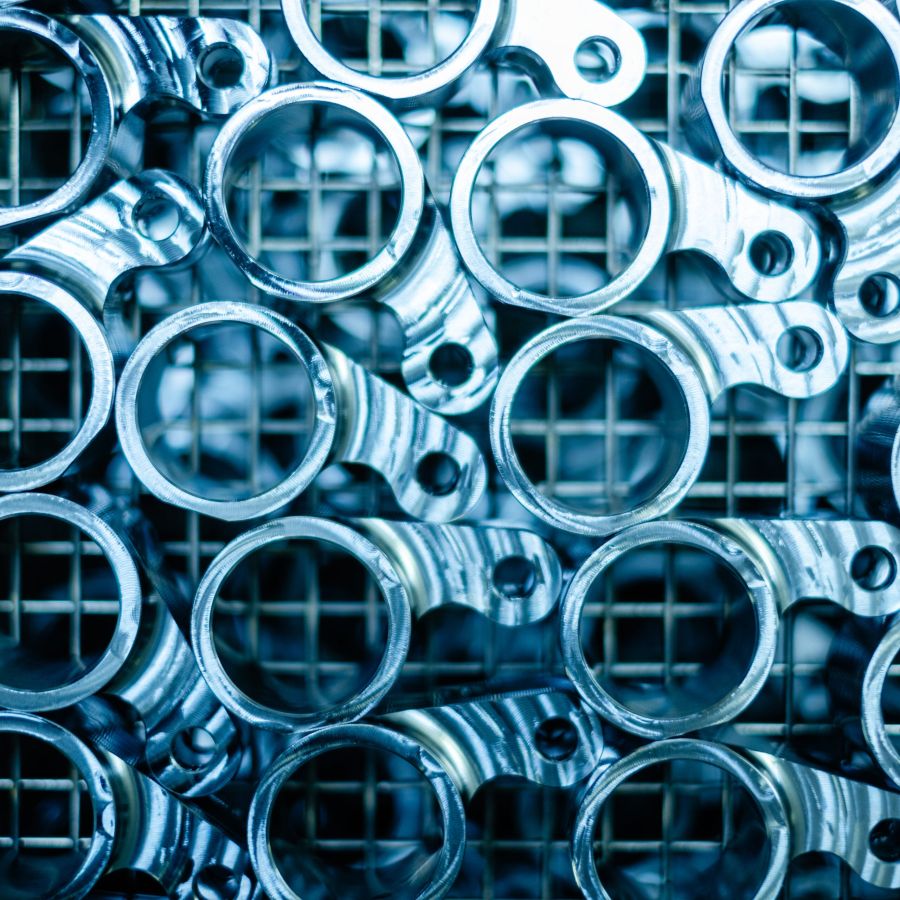

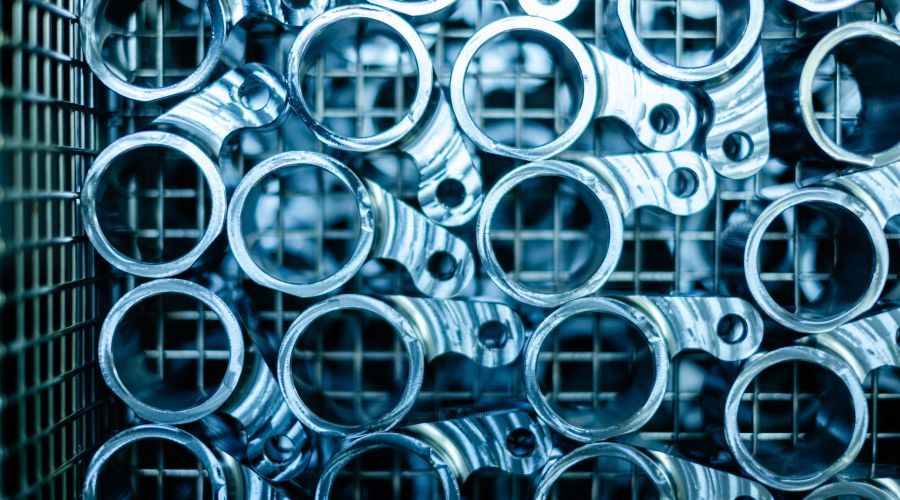

Anodisation dure

Résistance maximale à l’usure pour les surfaces en aluminium

L’anodisation dure, également connue sous le nom d’anodisation dure ou hard coat, est un procédé électrolytique de traitement de surface de l’aluminium. L’oxydation anodique produit une couche protectrice extrêmement dure, semblable à de la céramique, qui protège le matériau contre l’usure, la corrosion et les contraintes thermiques. Dans les applications industrielles exigeantes en particulier, l’anodisation dure est le premier choix pour des composants en aluminium durables et résistants.

Les surfaces en aluminium anodisé dur offrent des avantages décisifs pour les applications à haute performance:

Idéal pour les pièces soumises à de fortes contraintes mécaniques

Protection durable contre les influences de l’environnement

Degré de dureté possible jusqu’à 500 HV

Idéal pour les composants soumis à des contraintes thermiques

Tension de claquage possible de plus de 3000 V

Les couches d’anodisation dure se distinguent par de nombreuses propriétés fonctionnelles :

Parfaite protection pour les applications mécaniques

Idéal pour les zones à haute température

Tension de claquage élevée pour les applications électriques

Protection contre la chaleur grâce à une couche d’oxyde

La couche est liée de manière indissociable au matériau de base

L’anodisation dure est un procédé électrolytique qui se déroule en plusieurs étapes précises :

L’aluminium est dégraissé et nettoyé afin d’assurer une adhérence optimale.

Dans l’électrolyte acide froid, la couche d’oxyde d’aluminium extrêmement dure se forme par oxydation anodique.

Un traitement final assure une protection supplémentaire contre la corrosion et optimise les propriétés de la couche.

Les composants en aluminium anodisé dur sont idéaux pour les applications soumises aux plus fortes contraintes mécaniques, thermiques ou électriques :

Composants soumis à des contraintes mécaniques élevées et présentant une résistance maximale à l’usure

Des composants légers mais extrêmement résistants

Résistance optimale à la corrosion et à l’abrasion pour les pièces du châssis et du moteur

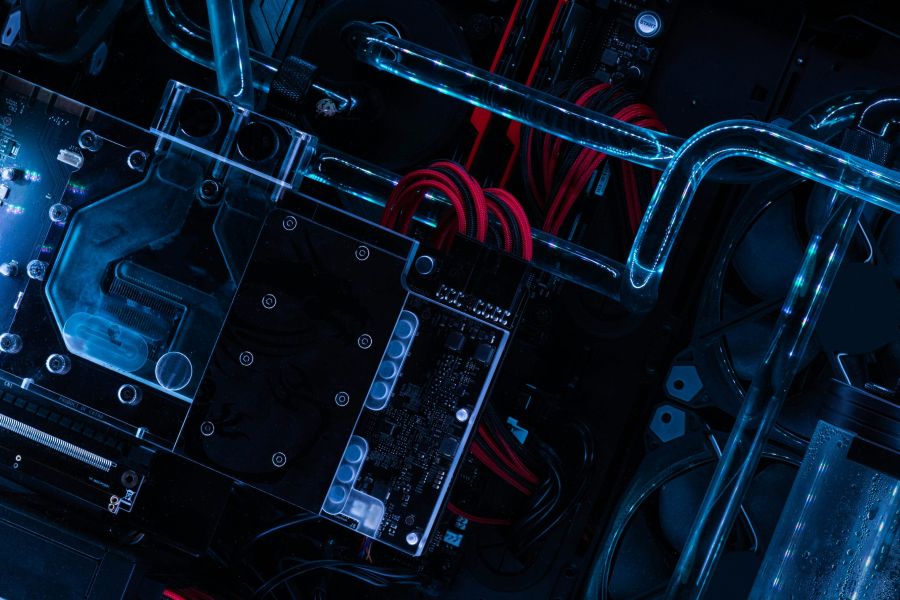

Isolation haute tension et protection thermique

Composants soumis à des contraintes mécaniques élevées et présentant une résistance maximale à l’usure

Des composants légers mais extrêmement résistants

Résistance optimale à la corrosion et à l’abrasion pour les pièces du châssis et du moteur

Isolation haute tension et protection thermique

Les surfaces anodisées durcies ont une teinte naturelle allant du gris au noir, selon l’alliage d’aluminium. Une coloration noire supplémentaire est possible grâce à une coloration par adsorption. D’autres teintes ne sont réalisables que dans une certaine mesure en raison de la structure dense et dure de la couche et nécessitent un accord individuel.

Selon les exigences, il est possible de réaliser différentes épaisseurs de couche.

Épaisseurs de couche habituelles : | 30 – 80 μm, dans des cas spéciaux jusqu’à 150 μm |

Croissance des couches : | Environ 50 % dans le matériau, 50 % hors du matériau |

En raison des caractéristiques de croissance, il peut y avoir une pénurie de matériau au niveau des arêtes vives. Les constructions avec des rayons de courbure plus importants améliorent la qualité de la couche et évitent les éclatements.

| Procédure / traitement | Longueur en mm | Largeur en mm | Profondeur en mm |

|---|---|---|---|

|

Acide chromique et acide dur et sulfuriqueanodiser |

4600

|

420

|

1300

|

|

Acide sulfurique et anodisation dure, couleur différente |

2600

|

300

|

1000

|

L’anodisation dure produit une couche d’oxyde plus épaisse, plus dure et plus résistante à l’usure que l’anodisation traditionnelle. La couche est également plus isolante thermiquement et électriquement.

En principe, presque tous les alliages d’aluminium peuvent être anodisés dur. Toutefois, la teneur en cuivre doit être inférieure à 2 % pour obtenir des résultats optimaux.

Non, les couches anodisées dures sont électriquement isolantes. La tension de claquage est supérieure à 3000 V, selon l’alliage et l’épaisseur de la couche.

En raison de la densité et de la dureté de la structure, seules les colorations noires sont possibles. Les autres couleurs doivent être adaptées individuellement.

Les couches anodisées dures sont extrêmement résistantes à la chaleur et supportent brièvement des températures allant jusqu’à 2 200 K.