Anodisation à

l’acide chromique

Anodisation à l’acide chromique

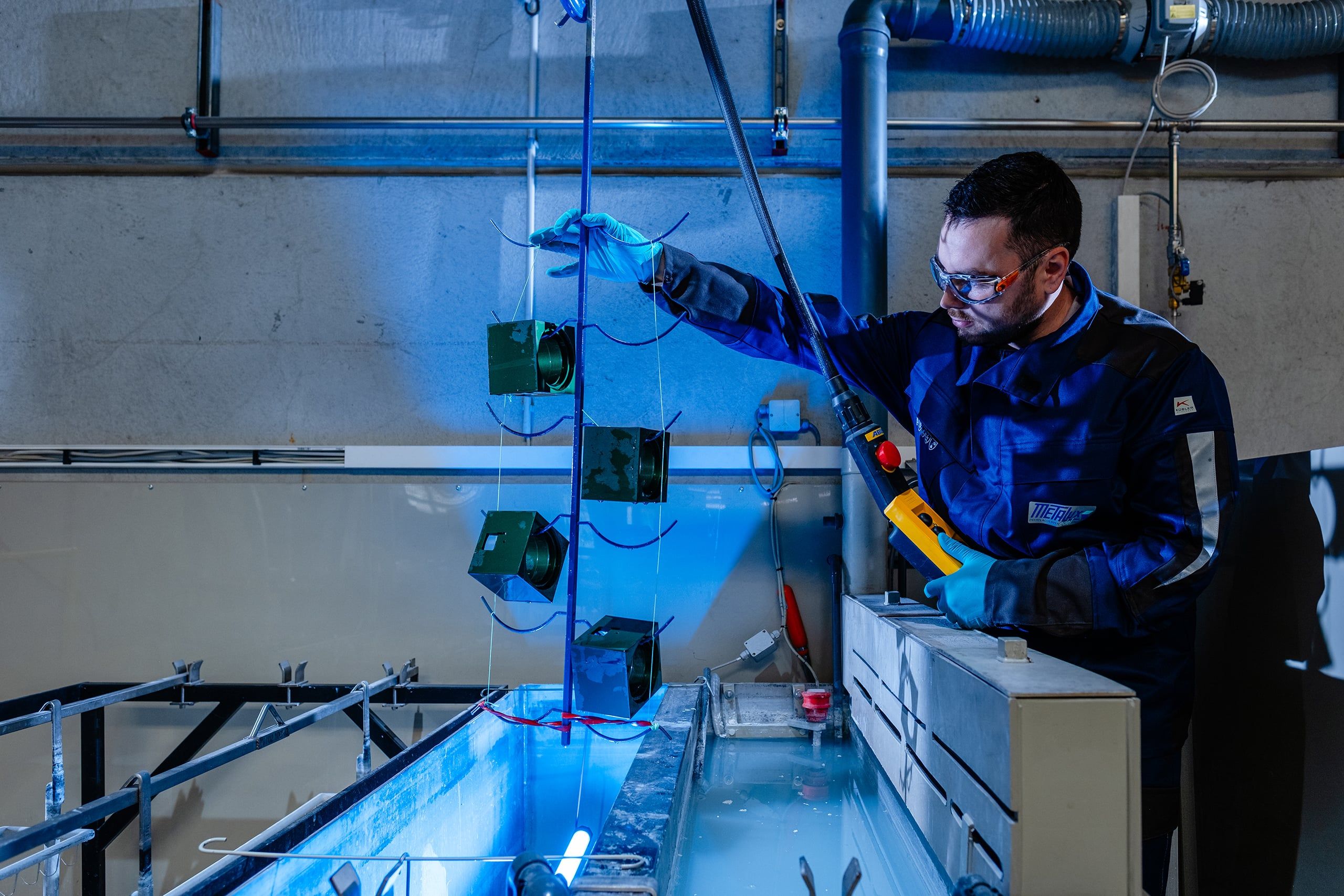

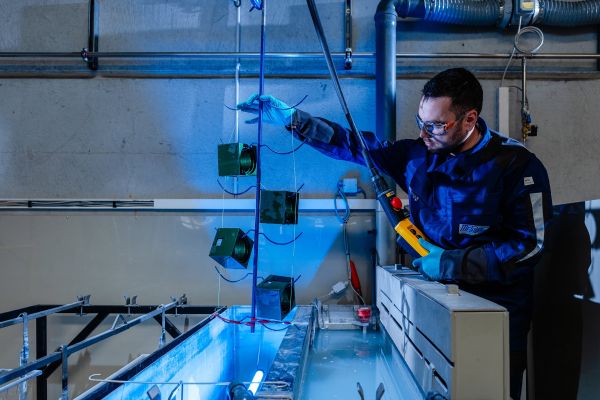

L’anodisation à l’acide chromique est un procédé spécial d’oxydation anodique qui est surtout utilisé dans l’aéronautique et d’autres domaines de haute sécurité. Il est utilisé là où l’anodisation traditionnelle ne convient pas en raison de la résistance à la fatigue et où il faut en même temps répondre aux exigences les plus élevées en matière de protection contre la corrosion.

Un avantage particulier de cette méthode est l’excellente formation d’une couche d’accrochage pour les peintures ou les collages ultérieurs, ce qui la rend idéale pour les composants complexes en aluminium ayant subi un traitement ultérieur.

L’anodisation à l’acide chromique se distingue des autres procédés d’anodisation par ses paramètres de processus spécifiques. Des facteurs tels que la densité de courant, le temps d’exposition et la température influencent considérablement la formation de la couche d’oxyde.

Grâce à ces propriétés uniques, l’anodisation à l’acide chromique est indispensable dans l’industrie aéronautique et est utilisée partout où les composants en aluminium doivent rester mécaniquement flexibles.

Les couches non compactées permettent une meilleure adhérence de la laque et de la colle

Protège l’aluminium de manière fiable contre les influences environnementales

Les résidus d’électrolyte ne provoquent pas de corrosion

Exprime une certaine élasticité, mais pas de résistance mécanique

Les composants anodisés à l’acide chromique sont un élément essentiel de la technologie aérospatiale, car le procédé offre des avantages décisifs :

Aucune influence sur la résistance aux vibrations de l’élément de construction

Parfaite pour les structures complexes & les cavités

La couche d’oxyde anodique rend visibles les fins défauts du matériau

Parfaite couche d’accrochage sans compactage supplémentaire

Aucune influence sur la résistance aux vibrations de l’élément de construction

Parfaite pour les structures complexes & les cavités

La couche d’oxyde anodique rend visibles les fins défauts du matériau

Parfaite couche d’accrochage sans compactage supplémentaire

Grâce à ces propriétés, l’anodisation à l’acide chromique est utilisée, entre autres, pour les structures d’avions, les pièces porteuses en aluminium et les composants critiques pour la sécurité.

Comme le procédé permet de visualiser les effets capillaires dans la surface, il est également utilisé pour contrôler les fissures des composants critiques pour la sécurité.

La formation de couches lors de l’anodisation à l’acide chromique diffère de l’anodisation classique à l’acide sulfurique:

1/3 vers l’extérieur, 2/3 vers l’intérieur

1-5 μm selon l’alliage

Aucune fragilité supplémentaire des composants

Grisâtre à verdâtre, selon la teneur en silicium de l’alliage

Les surfaces en aluminium anodisé à l’acide chromique offrent une série de propriétés uniques :

En principe, de nombreux alliages d’aluminium peuvent être anodisés à l’acide chromique. Les restrictions sont les suivantes :

L’aptitude doit être évaluée individuellement

Pas optimal pour le procédé

L’aptitude doit être évaluée individuellement

Pas optimal pour le procédé

Pour les applications de collage & de peinture, la couche ne doit pas être comprimée afin de garantir une adhérence optimale.

L’anodisation à l’acide chromique produit des couches plus fines et plus élastiques avec de meilleures propriétés d’adhérence, tandis que l’anodisation à l’acide sulfurique produit des couches plus dures et plus épaisses.

Non, la structure en couches ne permet pas une coloration intense. La couleur naturelle varie entre le gris et le vert.

Le procédé offre une protection parfaite contre la corrosion et n’affecte pas la résistance à la fatigue, qui est essentielle pour les pièces d’avion.

Les épaisseurs de couche typiques sont comprises entre 1 et 5 μm, selon l’alliage.

Le procédé est soumis à des réglementations environnementales strictes, notamment en ce qui concerne la manipulation de l’acide chromique. Des installations modernes de traitement des eaux usées et de recyclage minimisent l’impact sur l’environnement.