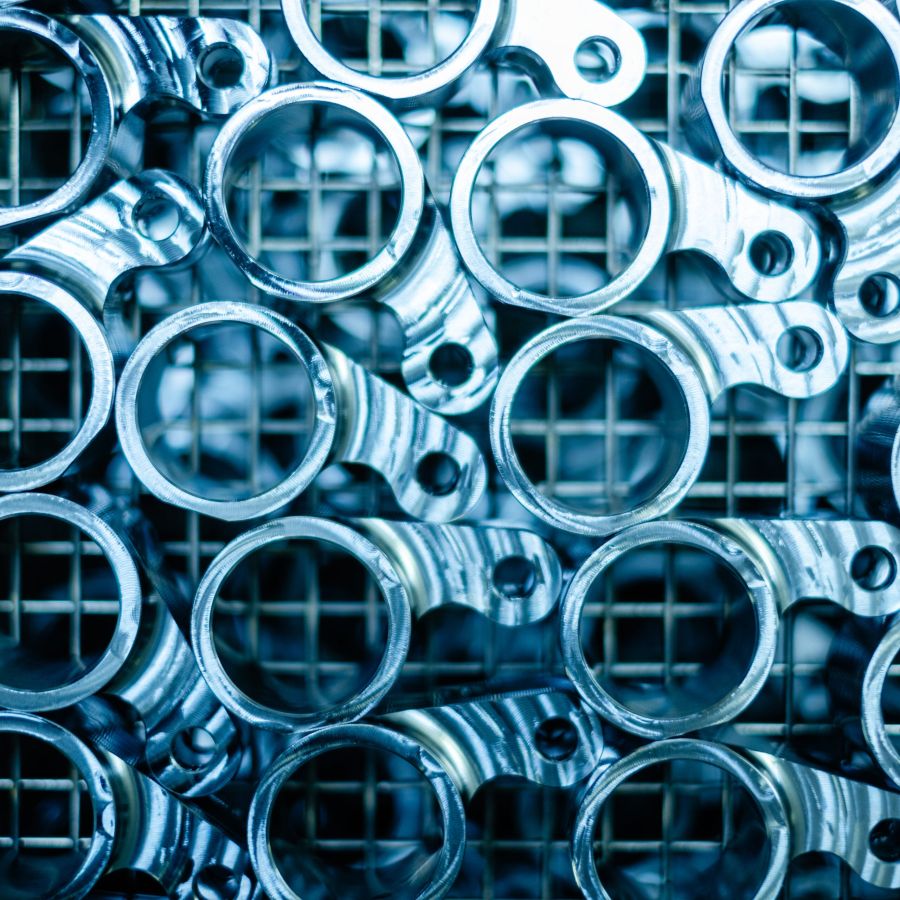

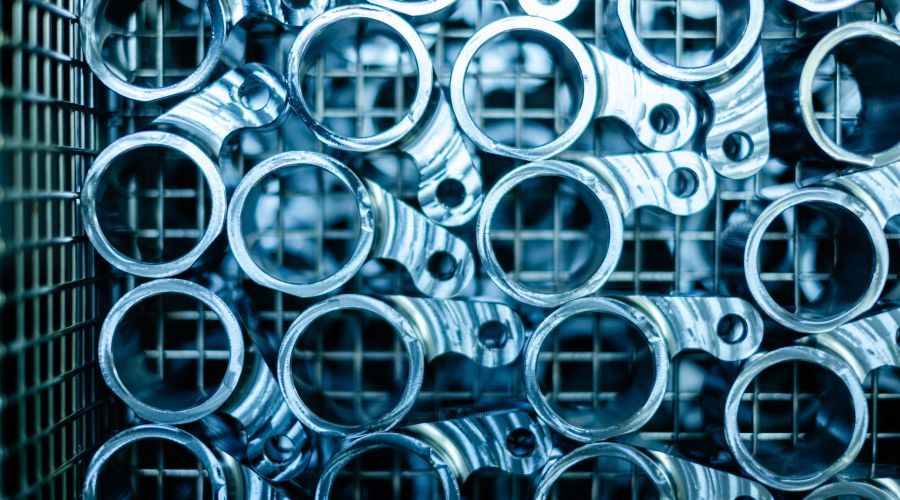

Harteloxieren

Höchste Verschleißfestigkeit für Aluminiumoberflächen

Hartanodisieren, auch als Harteloxieren oder Hard Coat bekannt, ist ein elektrolytisches Verfahren zur Oberflächenveredelung von Aluminium. Durch anodische Oxidation entsteht eine extrem harte, keramikähnliche Schutzschicht, die das Material gegen Verschleiß, Korrosion und thermische Belastungen schützt. Besonders in anspruchsvollen Industrieanwendungen ist das Harteloxieren die erste Wahl für langlebige und belastbare Aluminiumbauteile.

Hartanodisierte Aluminiumoberflächen bieten entscheidende Vorteile für Hochleistungsanwendungen:

Ideal für mechanisch stark beanspruchte Bauteile

Langlebiger Schutz vor Umwelteinflüssen

Härtegrad von bis zu 500 HV möglich

Ideal für thermisch belastete Komponenten

Durchschlagsspannung von über 3000 V möglich

Harteloxalschichten zeichnen sich durch eine Vielzahl funktioneller Eigenschaften aus:

Perfekter Schutz für mechanische Anwendungen

Ideal für Hochtemperaturbereiche

Hohe Durchschlagsspannung für elektrische Anwendungen

Wärmeabschirmung durch Oxidschicht

Die Schicht ist unlösbar mit dem Grundmaterial verbunden

Harteloxieren ist ein elektrolytisches Verfahren, das in mehreren präzisen Schritten durchgeführt wird:

Das Aluminium wird entfettet und gereinigt, um optimale Haftung sicherzustellen.

Im kalten Säureelektrolyten entsteht durch anodische Oxidation die extrem harte Aluminiumoxidschicht.

Eine abschließende Behandlung sorgt für zusätzlichen Korrosionsschutz und optimierte Schichteigenschaften.

Harteloxierte Aluminiumbauteile sind ideal für Anwendungen mit höchsten mechanischen, thermischen oder elektrischen Belastungen:

Mechanisch hochbelastete Bauteile mit maximaler Verschleißfestigkeit

Leichte, aber extrem widerstandsfähige Komponenten

Optimale Korrosions- und Abriebfestigkeit für Fahrwerks- und Motorteile

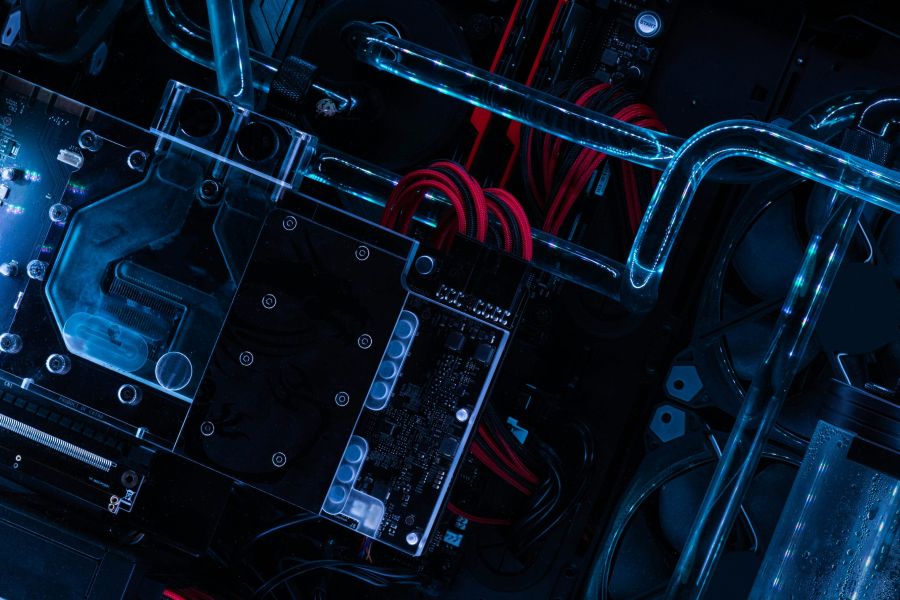

Hochspannungsisolierung und thermische Abschirmung

Mechanisch hochbelastete Bauteile mit maximaler Verschleißfestigkeit

Leichte, aber extrem widerstandsfähige Komponenten

Optimale Korrosions- und Abriebfestigkeit für Fahrwerks- und Motorteile

Hochspannungsisolierung und thermische Abschirmung

Harteloxierte Oberflächen haben je nach Aluminiumlegierung eine natürliche Farbgebung von Grau bis Schwarz. Durch adsorptive Einfärbung ist eine zusätzliche Schwarzfärbung möglich. Weitere Farbtöne sind aufgrund der dichten und harten Schichtstruktur nur bedingt realisierbar und erfordern individuelle Abstimmung.

Je nach Anforderung können unterschiedliche Schichtdicken realisiert werden.

Übliche Schichtdicken | 30 – 80 μm, in Spezialfällen bis 150 μm |

Schichtwachstum: | Ca. 50 % in das Material, 50 % aus dem Material heraus |

Aufgrund der Wachstumscharakteristik kann es an scharfen Kanten zu Materialverknappung kommen. Konstruktionen mit größeren Krümmungsradien verbessern die Schichtqualität und vermeiden Abplatzungen.

| Verfahren / Bearbeitung | Länge in mm | Breite in mm | Tiefe in mm |

|---|---|---|---|

|

Chromsäure und Hart- und Schwefelsäureanodisieren |

4600

|

420

|

1300

|

|

Schwefelsäure- und Hartanodisieren, Verschiedene Farbe |

2600

|

300

|

1000

|

Hartanodisieren erzeugt eine dickere, härtere und verschleißfestere Oxidschicht als herkömmliches Eloxieren. Die Schicht ist zudem thermisch und elektrisch isolierender.

Grundsätzlich sind fast alle Aluminiumlegierungen hartanodisierbar. Allerdings sollten Kupferanteile unter 2 % liegen, um optimale Ergebnisse zu erzielen.

Nein, hartanodisierte Schichten sind elektrisch isolierend. Die Durchschlagsspannung liegt je nach Legierung und Schichtdicke bei über 3000 V.

Aufgrund der dichten und harten Struktur sind nur Schwarzfärbungen möglich. Andere Farben müssen individuell abgestimmt werden.

Hartanodisierte Schichten sind extrem hitzebeständig und halten kurzzeitig Temperaturen bis 2.200 K stand.