Eloxieren

Hochwertige Oberflächenveredelung für Aluminium

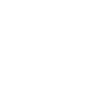

Eloxieren (Elektrolytische Oxidation von Aluminium) ist ein Verfahren zur Oberflächenveredelung, das Aluminium widerstandsfähiger gegen äußere Einflüsse macht. Durch eine elektrolytische Behandlung wird die Aluminiumoberfläche in eine schützende Oxidschicht umgewandelt. Diese Schicht erhöht die Korrosionsbeständigkeit, verbessert die Verschleißfestigkeit und sorgt für eine hochwertige, dekorative Oberfläche.

Das Eloxieren ist ein Verfahren zur Oberflächenbehandlung von Aluminium. Mittels anodischer Oxidation lässt sich eine Schutzschicht auf dem Metall erzeugen, die die natürliche, unkontrollierte Oxidation des Metalls durch die Reaktion mit Sauerstoff aus der Umgebungsluft verhindert. Dabei wächst die Oxidschicht zu 1/3 aus dem Metall heraus und zu 2/3 in der Metall hinein. Beim Eloxieren werden Schichtdicken von 5 – 25 Mikrometer erzeugt.

Ideal für Bauteile mit mechanischer Beanspruchung

Schutz vor Umwelteinflüssen und Chemikalien

Kein Abblättern oder Ablösen der Beschichtung

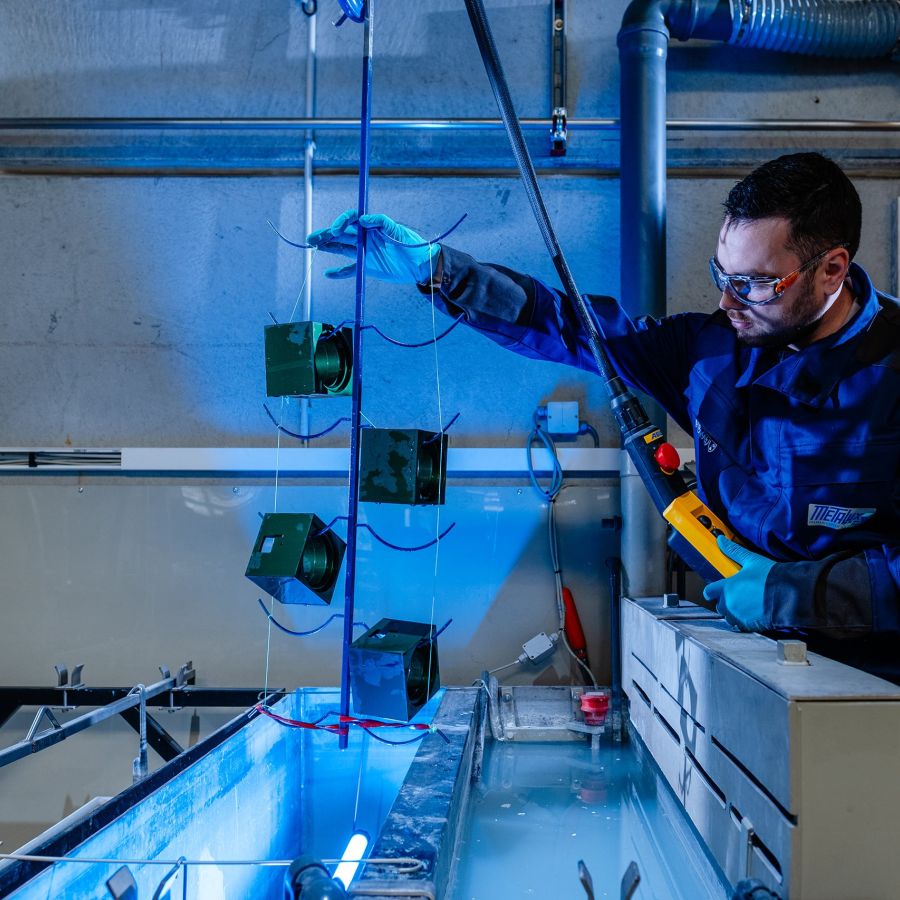

Technisch eloxiertes Aluminium kommt überall dort zum Einsatz, wo Langlebigkeit, Schutz und Funktionalität gefragt sind. Typische Einsatzgebiete sind:

Schutz vor Verschleiß und chemischen Einflüssen

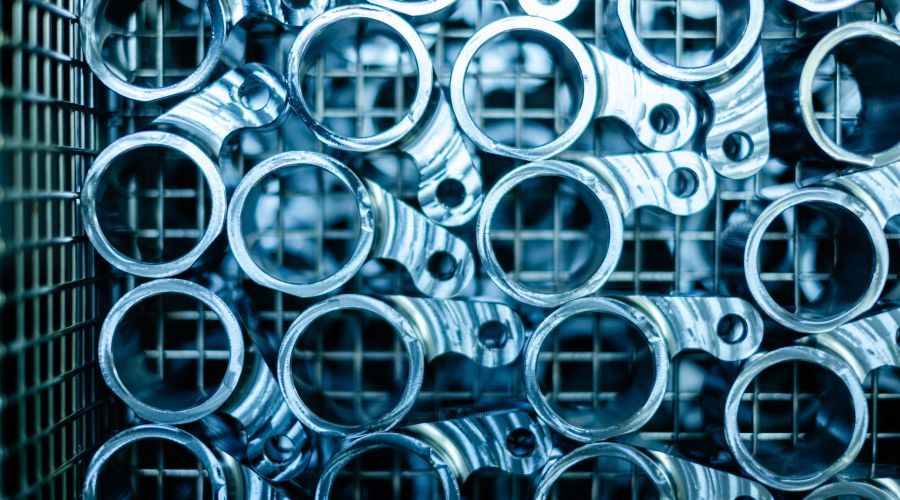

Isolierende Schichten für Leiterplatten und Gehäuse

Leichte, belastbare Bauteile mit optimierter Oberfläche

Biokompatible Oberflächen für medizinische Instrumente

Mechanisch hochbelastete Bauteile mit maximaler Verschleißfestigkeit

Leichte, aber extrem widerstandsfähige Komponenten

Optimale Korrosions- und Abriebfestigkeit für Fahrwerks- und Motorteile

Hochspannungsisolierung und thermische Abschirmung

Neben funktionellen Eigenschaften bietet das Eloxieren auch optische Gestaltungsmöglichkeiten. Durch Farbanodisieren lassen sich Aluminiumteile in verschiedenen Farben einfärben – von Schwarz über Bronze bis hin zu kräftigen Tönen. Die Färbung erfolgt in den offenen Poren der Oxidschicht und bleibt dauerhaft erhalten.

Farbeloxierte Bauteile kombinieren Schutz und Design. Sie werden in vielen Bereichen genutzt, darunter:

Witterungsbeständige, farbige Aluminiumprofile

Farbige Kennzeichnungen für Bauteile

Hochwertige, individuelle Oberflächen für Innen- und Außeneinrichtung

Metalux bietet das Eloxieren von Aluminium in verschiedenen Größen und Gewichten an. Unsere Anlagen sind auf unterschiedlichste Anforderungen ausgelegt, um individuelle Kundenwünsche umzusetzen.

| Verfahren / Bearbeitung | Länge in mm | Breite in mm | Tiefe in mm |

|---|---|---|---|

|

Chromsäure und Hart- und Schwefelsäureanodisieren |

4600

|

420

|

1300

|

|

Schwefelsäure- und Hartanodisieren, Verschiedene Farbe |

2600

|

300

|

1000

|

Eloxieren ist ein Verfahren, das speziell für Aluminium entwickelt wurde. Andere Metalle wie Titan können ebenfalls anodisiert werden, jedoch mit anderen Prozessen.

Standardmäßig sind Schwarz, Bronze und verschiedene Grautöne möglich. Durch spezielle Färbetechniken sind auch kräftige Farben wie Blau, Rot oder Gold realisierbar

Reines Weiß ist durch das Eloxal-Verfahren nicht erreichbar. Aluminium kann jedoch durch spezielle Oberflächenbehandlungen aufgehellt oder mit einer weißen Deckschicht kombiniert werden.

Die maximalen Abmessungen hängen von der Größe unserer Anlagentechnik ab. Gerne beraten wir Sie individuell zu Ihren Bauteilen.

Die Oxidschicht wächst direkt aus dem Aluminium heraus und ist fest mit dem Material verbunden. Dadurch bietet sie einen dauerhaften Schutz, ohne abzublättern oder sich abzunutzen.