Nickelage

chimique

Protection contre l’usure et la corrosion pour les exigences les plus élevées

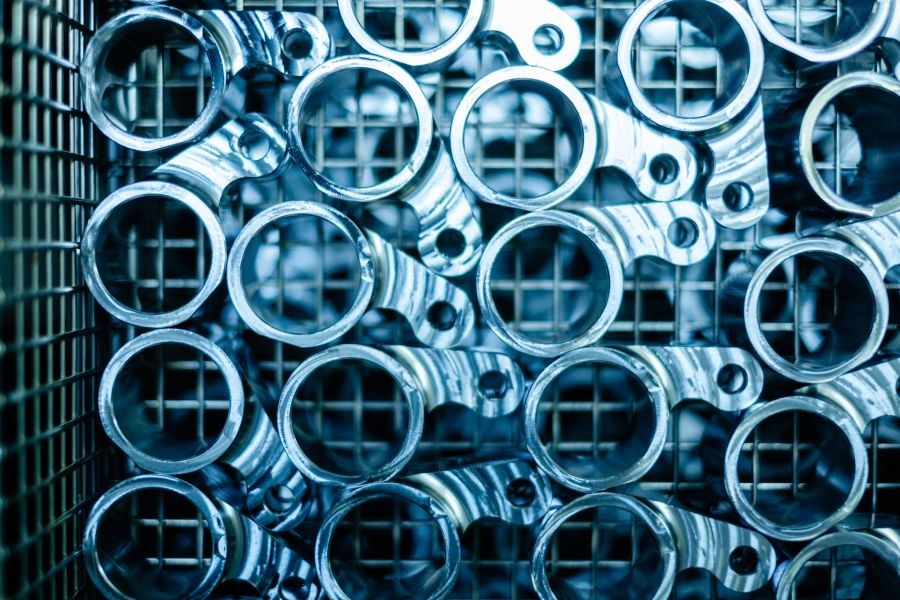

Le nickelage chimique est un procédé de haute précision pour l’affinage de la surface des matériaux métalliques. Il consiste à plonger la pièce dans une solution de traitement contenant du nickel, ce qui permet de former une couche uniforme de nickel-phosphore sans source de courant externe.

Cette couche offre une excellente stabilité dimensionnelle et protège contre l’usure, la corrosion et les influences chimiques, même dans le cas de géométries complexes avec des trous ou des cavités.

Un traitement ultérieur ciblé permet d’optimiser encore la dureté de la couche afin de garantir une résistance maximale.

Comparé aux procédés galvaniques, le nickelage chimique offre des avantages décisifs:

Idéal pour les géométries compliquées & les cavités

Kein Schichtaufbau an Kanten & Ecken

Même dans des conditions extrêmes

Réduction de la friction pour les composants mécaniques

Utilisation polyvalente

Une adaptation ciblée de la structure de la surface est possible grâce à un prétraitement du matériau de base.

Apparence mate

Métallique brillant

Métallique brillant avec une légère teinte jaune

Un recuit (traitement thermique) permet d’augmenter encore la dureté afin d’améliorer encore la résistance à l’abrasion.

La résistance à l’usure dépend en grande partie de la teneur en phosphore de la couche. De plus, l’épaisseur de la couche influence la résistance mécanique:

Protection contre la corrosion légère

Résistance moyenne à l’usure et à la corrosion

Sollicitation élevée, optimale pour les composants de machines

Une capacité de charge extrêmement élevée pour les applications spéciales

Une couche nickelée chimiquement réunit de nombreux avantages fonctionnels:

Grâce à cette propriété, aucun traitement ultérieur coûteux n’est nécessaire, ce qui rend le procédé particulièrement économique.

Le nickelage chimique assure une répartition très uniforme de la couche, même sur les endroits difficiles d’accès comme :

Il est essentiel de bien choisir l’épaisseur de la couche et la teneur en phosphore pour obtenir des résultats optimaux.

Le nickel chimique offre une excellente résistance à la corrosion, notamment grâce à :

Metalux propose le nickelage chimique en différentes tailles et poids. Nos installations sont conçues pour répondre aux exigences les plus diverses, afin de réaliser les souhaits individuels des clients.

| Procédure / traitement | Longueur en mm | Largeur en mm | Profondeur en mm |

|---|---|---|---|

|

Nickelage chimique de l’acier |

1010

|

320

|

725

|

|

Nickelage chimique du laiton et de l’acier inoxydable |

1010

|

320

|

725

|

|

Nickelage chimique de l’aluminium |

1010

|

320

|

725

|

Nous vous conseillons individuellement sur le prétraitement optimal de votre pièce!

En principe, de nombreux métaux peuvent être nickelés chimiquement. Sont appropriés:

Sans traitement préalable spécial

Requiert une activation & un traitement préalable spécial

Le revêtement est absolument uniforme, même sur les pièces complexes – pas d’effet d’arête!

Oui, le recuit permet d’augmenter encore la dureté afin d’améliorer la résistance à l’usure.

Grâce à une teneur élevée en phosphore et à la formation d’une couche sans pores, le procédé offre une excellente protection contre la corrosion.

Oui, le revêtement possède une bonne conductivité électrique et convient aux applications électroniques.